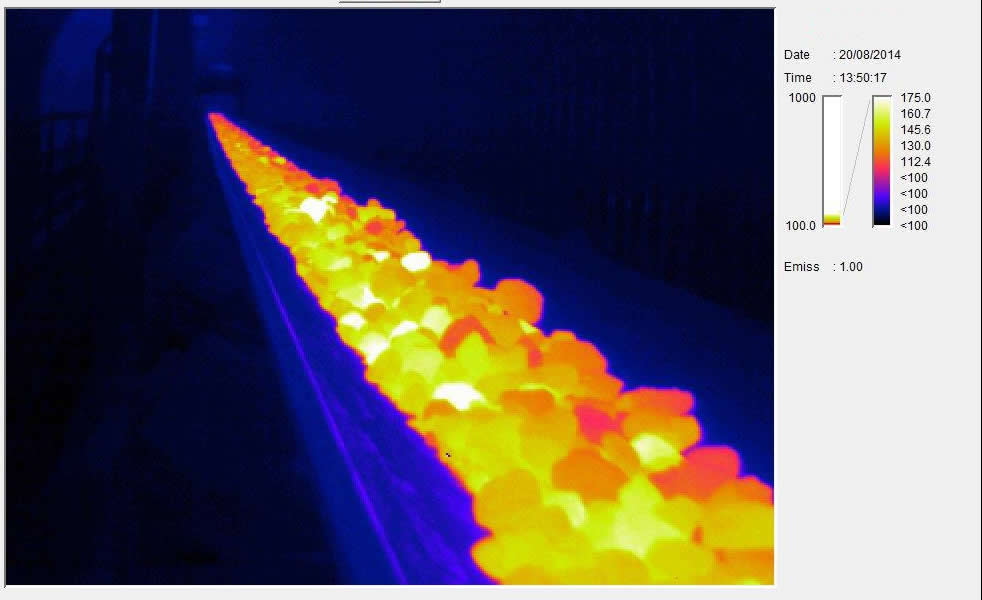

Инфрачервеното изображение е полезно за откриване на топлинни аномалии, причинени от механични проблеми в мини и инсталационно оборудване

Днешните компании са подложени на голям натиск да поддържат производството при по-ниски разходи.Инфрачервените термовизионни камери са ценни за измерване на електрически проблеми, но някои от най-важните приложения са механичните системи.Инсталациите обикновено съдържат хиляди лагери с ниска скорост и е практически невъзможно да се използва мониторинг на вибрациите за ефективна проверка.Например плъзгачът на конвейерната система – има пряко въздействие върху производството, когато се повреди – лесно се проверява с термично изображение.Като висока степен на технология за визуално наблюдение на състоянието, инфрачервените камери ясно и ефективно представят информация.Преди оборудването да се повреди, можете да идентифицирате и поправите източника на горещи аномалии, което води до различни предимства:

По-добри предсказуеми планове за поддръжка и спестяване на общи разходи за поддръжка и експлоатация.

Намалете опасностите от пожар в запалими среди.

По-целенасочена и по-рентабилна поддръжка.

Може да намали мощността, необходима за задвижване на устройството.

Задълбоченото разследване на IR трябва да включва ефективността на всички операционни системи.Тази статия ще използва IR системата за анализ на първопричината за повреда, за да демонстрира необходимостта да се обърне внимание на елиминирането на скъпи проблеми с поддръжката в минни конвейери и трошачки.

Сравнение на температурни сензори

В този случай е избран FLIR P60 с 12 ° обектив за отлично термично и визуално качество на изображението, разделителна способност на размера на петна и точност на измерване на температурата, като се използва инфрачервена камера за рутинна проверка на рудотрошачката.Основната цел на инфрачервената проверка е да се определи точността на Pt100 (обикновен платинен съпротивителен термометър) чрез сравняване на показанията на междинния вал и температурата на маслото с LCD дисплея на фотоапарата и докладване на всички аномалии.Това показва, че разположението на сензора е от решаващо значение за отчитане на правилната температура, а техниката за термично изображение помага да се определи оптималната зона.

За да се изяснят аномалиите, изразени от термограмата, пробите от масло се вземат от дъното на всички резервоари, показвайки температурната разлика от инфрачервеното изображение.Най-ниската точка на засмукване на резервоара се намира на 100 мм от дъното на резервоара.

За да гарантира, че пробата е отстранена от дъното на резервоара, компания, специализирана във филтриране на масло, използва възвратен клапан, монтиран в края на 20 mm PVC електрическа тръба, за да отстрани дънната проба от масло.Когато PVC тръбата е на дъното на резервоара, буталото на клапана отваря клапана и маслото тече вътре в тръбата.Извадете тръбата от резервоара и източете маслото във флакона.И след това пробите от масло в лабораторията на мината Xishan за анализ.Докладът за анализ на маслото показва, че замърсяването с масло е много сериозно – всъщност замърсява филтрите в лабораторното оборудване.Анализът, показан в таблица 1, показва, че дъното на резервоара съдържа високи концентрации на желязо (Fe), мед (Cu), олово (Pb), силициев диоксид (Si) и вода (H2O).Инфрачервеното изображение всъщност показва остатъка и се натрупва на дъното на резервоара.

Тогава проблемът е как да се предотврати вдишването на вода и утайка от помпата.Един от начините е да се повиши точката на засмукване над нивото на утайката, но това няма да елиминира утайката.Филтърната система на резервоара не може ефективно да го отстрани и цялото масло се източва от резервоара, тъй като няма дренажна точка, така че всяко ново масло ще бъде замърсено при повторно пълнене.Диагностичният проект представя четири потенциални решения:

Ръчно почистване на резервоара – ръчно почистване може да се извърши само при основен ремонт на конкретна трошачка.За да направите това, маслото трябва да изтече, резервоарът да се отвори, да се промие и да се почисти.Този метод е ефективен, но отнема много време.

Използвайте филтърната система – за да разбъркате маслото в резервоара, за да принудите остатъка на дъното на резервоара да се движи.Маслото ще тече през съществуващата система за филтриране и ще се почиства според спецификациите на филтъра.Ще отнеме време и филтърът е скъп.Някои замърсители могат да преминат през филтъра, причинявайки ненужно износване.

Препроектиране на депото – препроектиране на резервоара, така че утайката и водата да могат да се изхвърлят по всяко време.Дизайнът все още може да защити помпата и филтъра и не е необходимо да източва цялото масло, като по този начин намалява разходите.

Инсталирайте нова система за филтриране на всички резервоари – един от които има нова система за филтриране, която се поддържа по-чиста от другите масла, както се потвърждава от доклади за масло и инфрачервени изображения.Можем да монтираме същата система за филтриране на всички останали резервоари.

Персоналът по поддръжката избира C и D: Препроектирайте резервоара и инсталирайте нова маслена филтърна система на всички резервоари.Показва резултатите след осем месеца.

Чрез периодична проверка на резервоара инфрачервеното изображение ще покаже натрупването на остатък на дъното на резервоара и персоналът по поддръжката може да отстрани утайката.

Подобрете избора на подходящите конвейерни части

Време на публикуване: 01 септември 2021 г