Las imágenes infrarrojas son útiles para detectar anomalías térmicas causadas por problemas mecánicos en minas y equipos de plantas.

Las empresas actuales están sometidas a una gran presión para mantener la producción y al mismo tiempo reducir los costes.Las cámaras termográficas infrarrojas son valiosas para medir problemas eléctricos, pero algunas de las aplicaciones más importantes son los sistemas mecánicos.Las plantas suelen contener miles de rodamientos de baja velocidad y es prácticamente imposible utilizar el control de vibraciones para realizar comprobaciones rentables.Por ejemplo, la rueda guía del sistema transportador tiene un impacto directo en la producción cuando falla; es fácil de verificar con imágenes térmicas.Como un alto grado de tecnología de monitoreo visual del estado, las cámaras infrarrojas presentan información de manera clara y efectiva.Antes de que el equipo falle, usted puede identificar y reparar la fuente de las anomalías calientes, lo que resulta en una variedad de beneficios:

Mejores planes de mantenimiento predictivo y ahorros generales en costos operativos y de mantenimiento.

Reducir los riesgos de incendio en ambientes inflamables.

Mantenimiento más centrado y más rentable.

Puede reducir la energía necesaria para accionar el dispositivo.

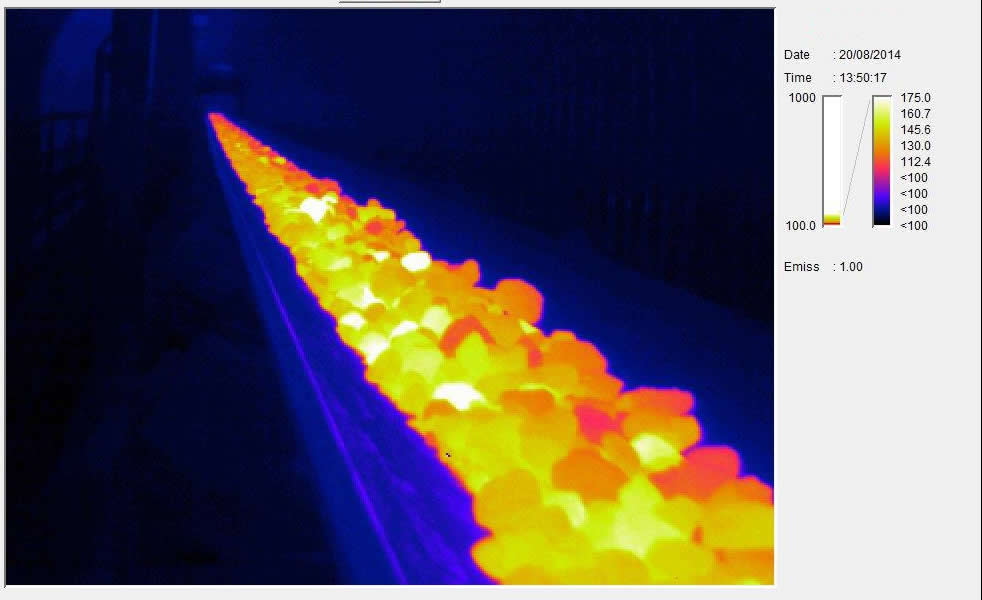

Una investigación exhaustiva de IR debe incluir la efectividad de todos los sistemas operativos.Este artículo utilizará el sistema IR para el análisis de la causa raíz de las fallas y demostrar la necesidad de prestar atención a la eliminación de costosos problemas de mantenimiento en transportadores y trituradoras de minas.

Comparación de sensores de temperatura

En este caso, se selecciona una FLIR P60 con una lente de 12° para obtener una excelente calidad de imagen térmica y visual, resolución del tamaño del punto y precisión en la medición de la temperatura, utilizando una cámara infrarroja para la inspección de rutina de la trituradora de mineral.El objetivo principal de la verificación por infrarrojos es determinar la precisión del Pt100 (termómetro de resistencia de platino común) comparando las lecturas de la temperatura del contraeje y del aceite con la pantalla LCD de la cámara e informar cualquier anomalía.Esto indica que la ubicación del sensor es fundamental para informar la temperatura correcta y la técnica de imágenes térmicas ayuda a determinar el área óptima.

Para aclarar las anomalías expresadas por el termograma, se toman muestras de petróleo del fondo de todos los yacimientos que muestran la diferencia de temperatura con respecto a la imagen infrarroja.El punto de succión más bajo del depósito se encuentra a 100 mm del fondo del depósito.

Para garantizar que la muestra se extraiga del fondo del tanque, una empresa especializada en filtración de aceite utiliza una válvula de retención instalada en el extremo de un tubo eléctrico de PVC de 20 mm para extraer la muestra de aceite del fondo.Cuando la tubería de PVC está en el fondo del depósito, el émbolo de la válvula abre la válvula y el aceite fluye dentro de la tubería.Retire el tubo del depósito y drene el aceite en el vial.Y luego las muestras de petróleo se llevan al laboratorio de la mina Xishan para su análisis.El informe del análisis del aceite indica que la contaminación por petróleo es muy grave: de hecho, contamina los filtros del equipo del laboratorio.El análisis mostrado en la Tabla 1 muestra que el fondo del tanque contiene altas concentraciones de hierro (Fe), cobre (Cu), plomo (Pb), sílice (Si) y agua (H2O).La imagen infrarroja en realidad muestra los residuos y se acumula en el fondo del tanque.

Entonces el problema es cómo evitar que la bomba inhale agua y lodos.Una forma es elevar el punto de succión por encima del nivel del lodo, pero esto no eliminará el lodo.El sistema de filtro del depósito no puede eliminarlo eficazmente y todo el aceite se drena del tanque porque no hay punto de drenaje, por lo que cualquier aceite nuevo se contaminará cuando se rellene.El proyecto de diagnóstico presenta cuatro posibles soluciones:

Limpieza manual del depósito: la limpieza manual solo se puede realizar en el trabajo de reparación principal de una trituradora específica.Para ello es necesario drenar el aceite, abrir el depósito, lavarlo y limpiarlo.Este método es eficaz, pero requiere mucho tiempo.

Utilice el sistema de filtro para remover el aceite en el depósito y forzar el movimiento del residuo en el fondo del tanque.El aceite fluirá a través del sistema de filtración existente y se limpiará de acuerdo con las especificaciones del filtro.Llevará tiempo y el filtro es caro.Algunos contaminantes pueden pasar a través del filtro, provocando un desgaste innecesario.

Rediseñar el depósito: rediseñar el depósito para que los lodos y el agua puedan descargarse en cualquier momento.El diseño aún puede proteger la bomba y el filtro y no necesita drenar todo el aceite, lo que reduce los costos.

Instalar un nuevo sistema de filtración en todos los depósitos, uno de los cuales tiene un nuevo sistema de filtración que se mantiene más limpio que otros aceites, como lo confirman los informes sobre el petróleo y las imágenes infrarrojas.Podemos instalar el mismo sistema de filtración en todos los demás depósitos.

El personal de mantenimiento elige C y D: Rediseñar el depósito e instalar un nuevo sistema de filtro de aceite en todos los depósitos.Muestra los resultados después de ocho meses.

Al revisar periódicamente el depósito, la imagen infrarroja indicará la acumulación de residuos en el fondo del tanque y el personal de mantenimiento podrá eliminar los lodos.

Mejorar la selección de las piezas apropiadas del transportador.

Hora de publicación: 01-sep-2021