L'imagerie infrarouge est utile pour détecter les anomalies thermiques causées par des problèmes mécaniques dans les mines et les équipements des usines.

Les entreprises d'aujourd'hui subissent une forte pression pour maintenir leur production tout en réduisant leurs coûts.Les imageurs thermiques infrarouges sont utiles pour mesurer les problèmes électriques, mais certaines des applications les plus importantes concernent les systèmes mécaniques.Les usines contiennent généralement des milliers de roulements à basse vitesse et il est pratiquement impossible d'utiliser la surveillance des vibrations pour une vérification rentable.Par exemple, les rouleaux du système de convoyeur ont un impact direct sur la production en cas de panne et sont faciles à vérifier par imagerie thermique.En tant que haut degré de technologie de surveillance de l’état visuel, les caméras infrarouges présentent des informations de manière claire et efficace.Avant que l’équipement ne tombe en panne, vous pouvez identifier et réparer la source des anomalies brûlantes, ce qui entraîne de nombreux avantages :

De meilleurs plans de maintenance prédictive et des économies globales sur les coûts de maintenance et d’exploitation.

Réduisez les risques d’incendie dans les environnements inflammables.

Une maintenance plus ciblée et plus rentable.

Peut réduire la puissance requise pour faire fonctionner l’appareil.

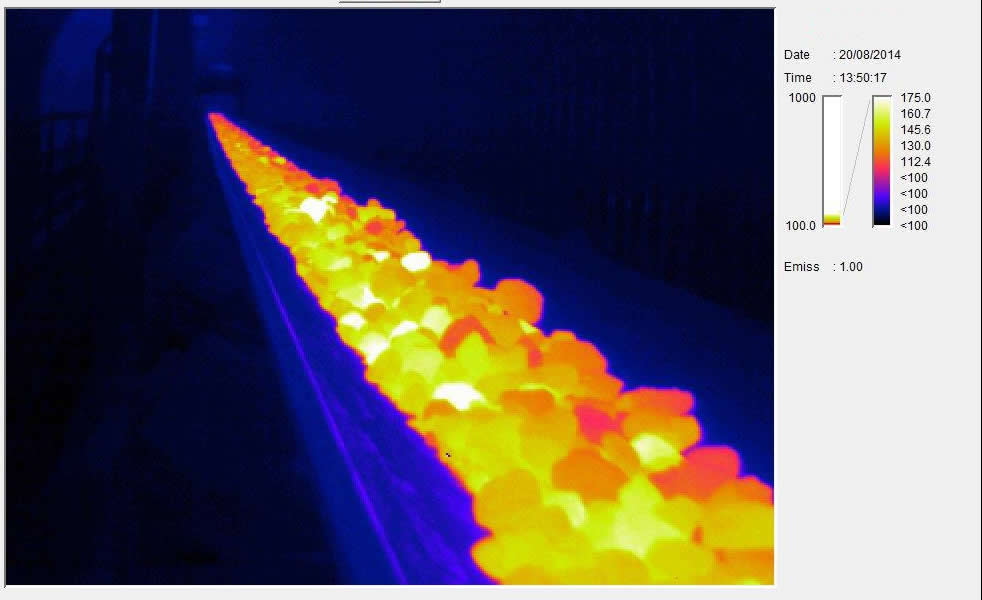

Une enquête IR approfondie doit inclure l’efficacité de tous les systèmes d’exploitation.Cet article utilisera le système IR pour l’analyse des causes profondes des défaillances afin de démontrer la nécessité de prêter attention à l’élimination des problèmes de maintenance coûteux dans les convoyeurs et concasseurs miniers.

Comparaison des capteurs de température

Dans ce cas, une FLIR P60 avec un objectif de 12° est sélectionnée pour son excellente qualité d'image thermique et visuelle, sa résolution de taille de spot et sa précision de mesure de température, en utilisant une caméra infrarouge pour l'inspection de routine du concasseur de minerai.L'objectif principal du contrôle IR est de déterminer la précision du Pt100 (thermomètre à résistance de platine commun) en comparant les lectures de l'arbre intermédiaire et de la température de l'huile à l'écran LCD de la caméra et de signaler toute anomalie.Cela indique que l'emplacement du capteur est essentiel pour signaler la température correcte et que la technique d'imagerie thermique aide à déterminer la zone optimale.

Afin de clarifier les anomalies exprimées par le thermogramme, des échantillons d'huile sont prélevés au fond de tous les réservoirs montrant la différence de température par rapport à l'image infrarouge.Le point d'aspiration le plus bas du réservoir est situé à 100 mm du fond du réservoir.

Pour s'assurer que l'échantillon est retiré du fond du réservoir, une entreprise spécialisée dans la filtration d'huile utilise un clapet anti-retour installé au bout d'un tuyau électrique en PVC de 20 mm pour prélever l'échantillon d'huile du fond.Lorsque le tuyau en PVC est au fond du réservoir, le piston de la vanne ouvre la vanne et l'huile s'écoule à l'intérieur du tuyau.Retirez le tube du réservoir et vidangez l'huile dans le flacon.Et puis les échantillons de pétrole dans le laboratoire de la mine Xishan pour analyse.Le rapport d’analyse d’huile indique que la pollution par les hydrocarbures est très grave – elle pollue même les filtres des équipements de laboratoire.L'analyse présentée dans le tableau 1 montre que le fond du réservoir contient de fortes concentrations de fer (Fe), de cuivre (Cu), de plomb (Pb), de silice (Si) et d'eau (H2O).L’image infrarouge montre effectivement les résidus et s’accumule au fond de la cuve.

Le problème est alors de savoir comment empêcher la pompe d’inhaler de l’eau et des boues.Une solution consiste à élever le point d’aspiration au-dessus du niveau des boues, mais cela n’éliminera pas les boues.Le système de filtrage du réservoir ne peut pas l'éliminer efficacement et toute l'huile est évacuée du réservoir car il n'y a pas de point de drainage, donc toute nouvelle huile sera contaminée lors du remplissage.Le projet de diagnostic présente quatre solutions potentielles :

Nettoyage manuel du réservoir – le nettoyage manuel ne peut être effectué que lors des travaux de réparation principaux d'un concasseur spécifique.Pour ce faire, l'huile doit s'écouler, le réservoir s'ouvre, se rince et se nettoie.Cette méthode est efficace, mais prend beaucoup de temps.

Utilisez le système de filtration – pour remuer l’huile dans le réservoir afin de forcer les résidus au fond du réservoir à se déplacer.L'huile s'écoulera à travers le système de filtration existant et sera nettoyée conformément aux spécifications du filtre.Cela prendra du temps et le filtre coûte cher.Certains contaminants peuvent traverser le filtre, provoquant une usure inutile.

Repenser le dépôt – repenser le réservoir afin que les boues et les eaux puissent être évacuées à tout moment.La conception permet toujours de protéger la pompe et le filtre et ne nécessite pas de vidanger toute l'huile, réduisant ainsi les coûts.

Installez un nouveau système de filtration sur tous les réservoirs, dont l'un est doté d'un nouveau système de filtration qui reste plus propre que les autres huiles, comme le confirment les rapports d'huile et les images infrarouges.Nous pouvons installer le même système de filtration sur tous les autres réservoirs.

Le personnel de maintenance choisit C et D : repenser le réservoir et installer un nouveau système de filtre à huile sur tous les réservoirs.Il montre les résultats après huit mois.

En vérifiant périodiquement le réservoir, l'image infrarouge indiquera l'accumulation de résidus au fond du réservoir et le personnel d'entretien pourra éliminer les boues.

Améliorer la sélection des pièces de convoyeur appropriées

Heure de publication : 01 septembre 2021