Infrarød bildebehandling er nyttig for å oppdage termiske anomalier forårsaket av mekaniske problemer i gruver og anleggsutstyr

Dagens bedrifter er under stort press for å beholde produksjonen samtidig lavere kostnader.Infrarøde termiske kameraer er verdifulle for å måle elektriske problemer, men noen av de viktigste bruksområdene er mekaniske systemer.Anlegg inneholder vanligvis tusenvis av lavhastighetslagre, og praktisk talt umulig å bruke vibrasjonsovervåking for å kontrollere kostnadseffektivt.For eksempel har transportørsystemets tomgang – en direkte innvirkning på produksjonen når de svikter – det er enkelt å sjekke med termisk bildebehandling.Som en høy grad av teknologi for visuell tilstandsovervåking, presenterer infrarøde kameraer informasjon tydelig og effektivt.Før utstyret svikter, kan du identifisere og reparere kilden til varme anomalier, noe som resulterer i en rekke fordeler:

Bedre prediktive vedlikeholdsplaner og generelle vedlikeholds- og driftskostnadsbesparelser.

Reduser brannfaren i brennbare omgivelser.

Mer fokusert og mer kostnadseffektivt vedlikehold.

Kan redusere strømmen som kreves for å drive enheten.

En grundig IR-undersøkelse må inkludere effektiviteten til alle operativsystemer.Denne artikkelen vil bruke IR-systemet til analyse av rotårsaksfeil for å demonstrere behovet for å være oppmerksom på å eliminere kostbare vedlikeholdsproblemer i gruvetransportører og knusere.

Sammenligning av temperatursensor

I dette tilfellet velges en FLIR P60 med en 12° linse for utmerket termisk og visuell bildekvalitet, punktstørrelsesoppløsning og temperaturmålingsnøyaktighet, ved bruk av et infrarødt kamera for rutinemessig inspeksjon av malmknuseren.Hovedformålet med IR-kontrollen er å bestemme nøyaktigheten til Pt100 (vanlig platinamotstandstermometer) ved å sammenligne mellomakselen og oljetemperaturavlesningene med kameraets LCD-skjerm og rapportere eventuelle uregelmessigheter.Dette indikerer at plasseringen av sensoren er avgjørende for å rapportere riktig temperatur, og termisk bildeteknikk hjelper til med å bestemme det optimale området.

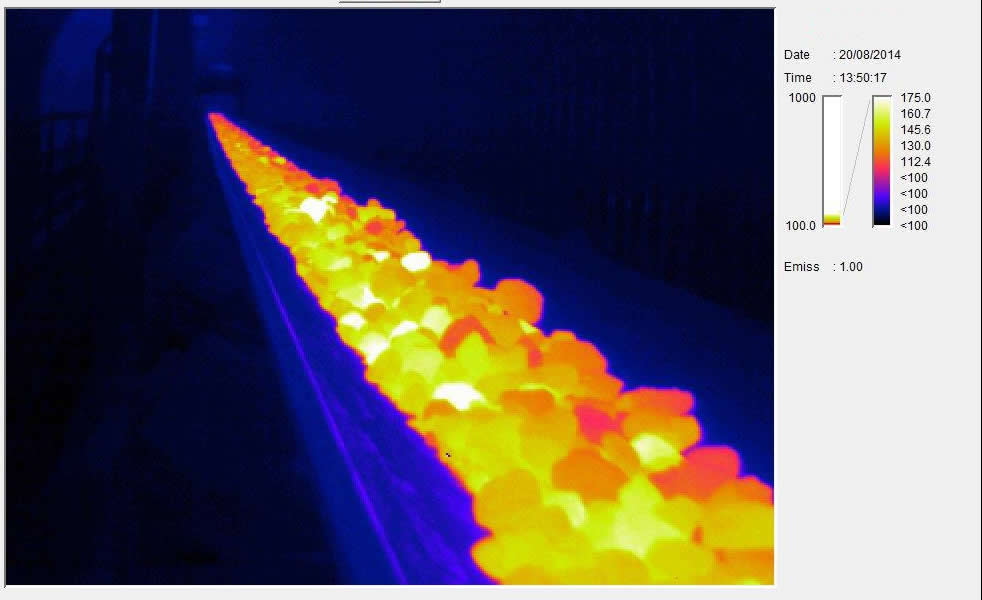

For å avklare anomaliene som uttrykkes av termogrammet, trekkes oljeprøvene fra bunnen av alle reservoarene som viser temperaturforskjellen fra det infrarøde bildet.Reservoarets laveste sugepunkt er plassert 100 mm fra bunnen av reservoaret.

For å sikre at prøven fjernes fra bunnen av tanken, bruker et selskap som spesialiserer seg på oljefiltrering en tilbakeslagsventil installert på enden av et 20 mm elektrisk PVC-rør for å fjerne bunnoljeprøven.Når PVC-røret er i bunnen av reservoaret, åpner ventilstempelet ventilen og oljen strømmer inne i røret.Fjern røret fra reservoaret og tøm oljen inn i hetteglasset.Og så oljeprøvene inn i Xishan-gruvelaboratoriet for analyse.Oljeanalyserapporten indikerer at oljeforurensningen er svært alvorlig – faktisk forurenser filtrene i laboratorieutstyret.Analysen vist i tabell 1 viser at bunnen av tanken inneholder høye konsentrasjoner av jern (Fe), kobber (Cu), bly (Pb), silika (Si) og vann (H2O).Det infrarøde bildet viser faktisk restene og samler seg på bunnen av tanken.

Da er problemet hvordan man skal forhindre at pumpen puster inn vann og slam.En måte er å heve sugepunktet over slamnivået, men dette vil ikke eliminere slammet.Filtersystemet til reservoaret kan ikke effektivt fjerne det, og all oljen tappes fra tanken fordi det ikke er noe dreneringspunkt, så ny olje vil bli forurenset når den fylles på igjen.Diagnoseprosjektet presenterer fire potensielle løsninger:

Manuell rengjøring av reservoaret – manuell rengjøring kan kun utføres i hovedreparasjonsarbeidet til en bestemt knuser.For å gjøre dette må oljen tømmes, tanken åpnes, spyles ut og renses.Denne metoden er effektiv, men veldig tidkrevende.

Bruk filtersystemet – for å røre oljen i reservoaret for å tvinge restene på bunnen av tanken til å bevege seg.Oljen vil strømme gjennom det eksisterende filtreringssystemet og renses i henhold til filterspesifikasjonene.Det vil ta tid og filteret er dyrt.Noen forurensninger kan passere gjennom filteret og forårsake unødvendig slitasje.

Redesign depotet – redesign reservoaret slik at slam og vann kan slippes ut når som helst.Designet kan fortsatt beskytte pumpen og filteret, og trenger ikke tømme all oljen, og dermed redusere kostnadene.

Installer et nytt filtreringssystem på alle reservoarene – hvorav ett har et nytt filtreringssystem som holdes renere enn andre oljer, som bekreftet av oljerapporter og infrarøde bilder.Vi kan installere samme filtreringssystem på alle andre reservoarer.

Vedlikeholdspersonell velger C og D: Redesign reservoaret og installer et nytt oljefiltersystem på alle reservoarene.Det viser resultatene etter åtte måneder.

Ved å sjekke reservoaret med jevne mellomrom, vil det infrarøde bildet indikere akkumulering av rester i bunnen av tanken, og vedlikeholdspersonellet kan fjerne slammet.

Forbedre valget av passende transportbånddeler

Innleggstid: Sep-01-2021