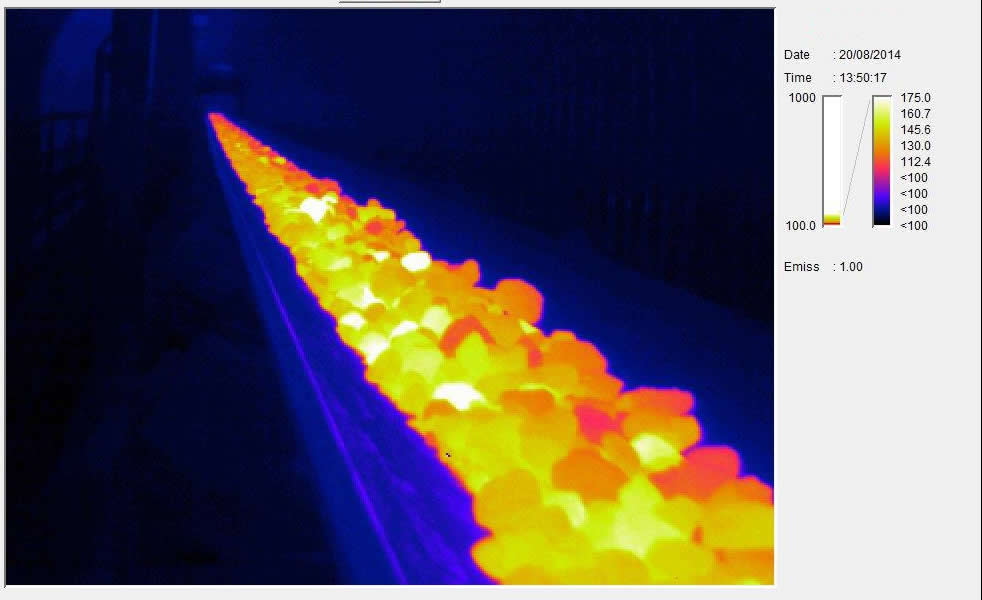

Инфракрасное изображение полезно для обнаружения тепловых аномалий, вызванных механическими проблемами в шахтах и заводском оборудовании.

Сегодняшние компании находятся под большим давлением, чтобы сохранить производство и в то же время снизить затраты.Инфракрасные тепловизоры ценны для измерения электрических проблем, но одними из наиболее важных приложений являются механические системы.Установки обычно содержат тысячи тихоходных подшипников, и практически невозможно использовать мониторинг вибрации для экономичной проверки.Например, натяжные ролики конвейерной системы – оказывают прямое влияние на производство, когда они выходят из строя – это легко проверить с помощью тепловидения.Инфракрасные камеры, представляющие собой технологию высокого уровня визуального мониторинга состояния, четко и эффективно представляют информацию.Прежде чем оборудование выйдет из строя, вы можете выявить и устранить источник горячих аномалий, что дает ряд преимуществ:

Улучшение планов профилактического обслуживания и общая экономия затрат на техническое обслуживание и эксплуатацию.

Уменьшите опасность пожара в легковоспламеняющихся средах.

Более целенаправленное и экономичное обслуживание.

Может снизить мощность, необходимую для управления устройством.

Тщательное IR-расследование должно включать эффективность всех операционных систем.В этой статье ИК-система будет использоваться для анализа основных причин отказов, чтобы продемонстрировать необходимость уделять внимание устранению дорогостоящих проблем с обслуживанием шахтных конвейеров и дробилок.

Сравнение датчиков температуры

В данном случае выбирается FLIR P60 с объективом 12°, обеспечивающим превосходное качество тепловизионного и визуального изображения, разрешение размера пятна и точность измерения температуры с использованием инфракрасной камеры для планового осмотра рудодробилки.Основная цель ИК-проверки — определить точность Pt100 (обычный платиновый термометр сопротивления) путем сравнения показаний температуры промежуточного вала и масла с ЖК-дисплеем камеры и сообщить о любых аномалиях.Это указывает на то, что размещение датчика имеет решающее значение для определения правильной температуры, а метод тепловидения помогает определить оптимальную область.

Для уточнения аномалий, выраженных на термограмме, со дна всех резервуаров отбираются пробы нефти, показывающие разницу температур с инфракрасным изображением.Самая нижняя точка всасывания резервуара расположена на расстоянии 100 мм от дна резервуара.

Чтобы обеспечить отбор пробы со дна резервуара, компания, специализирующаяся на фильтрации масла, использует обратный клапан, установленный на конце 20-миллиметровой электрической трубы из ПВХ для отбора нижней пробы масла.Когда труба из ПВХ находится на дне резервуара, плунжер клапана открывает клапан, и масло течет внутрь трубы.Снимите трубку с резервуара и слейте масло во флакон.А затем образцы нефти отправляются в лабораторию шахты Сишань для анализа.Отчет об анализе масла указывает на то, что загрязнение нефтью очень серьезное, фактически загрязняющее фильтры лабораторного оборудования.Анализ, представленный в Таблице 1, показывает, что дно резервуара содержит высокие концентрации железа (Fe), меди (Cu), свинца (Pb), кремнезема (Si) и воды (H2O).Инфракрасное изображение фактически показывает остатки, которые скапливаются на дне резервуара.

Тогда проблема в том, как предотвратить вдыхание насосом воды и ила.Один из способов — поднять точку всасывания выше уровня осадка, но это не устранит осадок.Система фильтров резервуара не может эффективно удалить его, и все масло сливается из бака, поскольку нет точки слива, поэтому любое новое масло будет загрязнено при доливке.Диагностический проект представляет четыре потенциальных решения:

Ручная очистка резервуара – ручная очистка может проводиться только при основных ремонтных работах конкретной дробилки.Для этого масло должно слиться, бачок открывается, промывается и очищается.Этот метод эффективный, но очень трудоемкий.

Используйте систему фильтров – чтобы перемешать масло в резервуаре, чтобы заставить остатки на дне резервуара двигаться.Масло будет проходить через существующую систему фильтрации и очищаться в соответствии со спецификациями фильтра.Это займет время, а фильтр стоит дорого.Некоторые загрязнения могут пройти через фильтр, вызывая ненужный износ.

Перепроектируйте депо – перепроектируйте резервуар так, чтобы ил и воду можно было сливать в любое время.Конструкция по-прежнему защищает насос и фильтр и не требует слива всего масла, что снижает затраты.

Установите новую систему фильтрации на всех резервуарах, один из которых имеет новую систему фильтрации, которая остается более чистой, чем другие масла, что подтверждается отчетами о нефти и инфракрасными изображениями.Такую же систему фильтрации мы можем установить на все остальные водоемы.

Обслуживающий персонал выбирает C и D: перепроектировать резервуар и установить новую систему масляных фильтров на все резервуары.Он показывает результаты через восемь месяцев.

При периодической проверке резервуара инфракрасное изображение укажет на скопление остатков на дне резервуара, и обслуживающий персонал сможет удалить осадок.

Улучшить выбор подходящих деталей конвейера

Время публикации: 01 сентября 2021 г.