ခါးပတ်သည် idler set နှစ်ခုကြားတွင် ပြန့်သွားသောကြောင့် ကြိုးသည် conveyor ဒီဇိုင်းဆွဲထားသော ပစ္စည်းအပြည့်တင်နိုင်စေရန် conveyor belt ရွေးချယ်ရာတွင်လည်း သေချာစေရမည်။အောက်ပါဇယားသည် idler span ၏ အများဆုံး 2% အထိ ကန့်သတ်ထားသော idler များကြားတွင် ခါးပတ် sag ကို အခြေခံ၍ မှန်ကန်သော load support အတွက် လိုအပ်သည်ဟု ယူဆသော အနိမ့်ဆုံး အရေအတွက်အတွက် လမ်းညွှန်တစ်ခုဖြစ်သည်။

အထည်ခါးပတ်များ၏ ဖြတ်သန်းနိုင်မှု

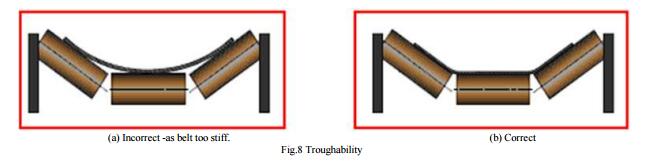

အနိမ့်ဆုံး ကြိုးအရေအတွက်ပေါ်အခြေခံ၍ ခါးပတ်ကိုရွေးချယ်ခြင်းအပြင်၊ ၎င်း၏အကျယ်ရှိ အထည်ခါးပတ်တစ်ခု၏ တောင့်တင်းမှုသည် ခါးပတ်ရှိ ကြိုးအရေအတွက်အရ သက်ရောက်မှုရှိပြီး ပိုများသော ကြိုးများသည် ပိုမိုတောင့်တင်းသော ခါးပတ်ကို ဖြစ်စေသည်။ခါးပတ်သည် တောင့်တင်းလွန်းပါက၊ ၎င်းသည် အချည်းနှီးသော အခြေအနေတွင် ကျင်းထားသော idler set များတွင် မှန်ကန်စွာ ရှိနေမည်မဟုတ်ပါ။၎င်းသည် conveyor တည်ဆောက်ပုံနှင့် ဆက်စပ်သော ခါးပတ်၏ မှားယွင်းမှုကို ဖြစ်ပေါ်စေသည်။အောက်ဖော်ပြပါဇယားသည် မှန်ကန်သော ကြမ်းနိုင်မှုနှင့် ခါးပတ်တန်းညှိမှုသေချာစေရန်အတွက် အထည်ခါးပတ်တစ်ခုရှိသင့်သည့် အများဆုံးအရေအတွက်ကို ဖော်ပြသည်။

PULLEY LAGGING

စက်သီးများတွင်အသုံးပြုသည့် ပြတ်တောက်မှု အမျိုးအစားသုံးမျိုးရှိပြီး ၎င်းတို့ကို အောက်တွင်ဖော်ပြထားသည်- စက်သီးနှင့် ခါးပတ်ကြား ပွတ်တိုက်မှုကို ပိုမိုကောင်းမွန်စေရန်အတွက် ရော်ဘာပြတ်တောက်မှုကို ပူလီခွံများတွင် အသုံးပြုသည်။Conveyor Drive Pulley များကို မကြာခဏ စိန်တုံးများ ပြတ်တောက်သွားစေရန် ပံ့ပိုးပေးပါသည်။စက်သီးအား အလွန်ပြင်းထန်သော အခြေအနေတွင် လုပ်ဆောင်သည့် ကိစ္စရပ်များတွင် ကြွေထည် ပြတ်တောက်ခြင်း သို့မဟုတ် စက်သီး၏ အနားသပ်ကို အသုံးပြုသည်။ထိုသို့သော အခြေအနေများ၏ ဥပမာမှာ ဓာတ်လှေကားအတွင်း ပူလီများသည် အလုံပိတ်ဓာတ်လှေကားအတွင်း လည်ပတ်နေပြီး စက်သီးခွံနှင့် ခါးပတ်ကြားတွင် ပိတ်မိခြင်းမှ တားဆီးမရနိုင်သည့် အရာများဖြစ်သည်။

ယေဘုယျသီအိုရီဆိုင်ရာ ဒီဇိုင်းလမ်းညွှန်ချက်များ

ခါးပတ်အသွားအလာအားလုံးကို သက်ဆိုင်ရာ လမ်းညွှန်ချက်များ (DIN၊ CEMA၊ ANSI) အရ ဒီဇိုင်းထုတ်ရမည်။ အတွေ့အကြုံအရ၊ အစုလိုက်အပြုံလိုက် ပစ္စည်းများ၏ ကနဦးလက္ခဏာများ၊ သိပ်သည်းမှု၊ ရုပ်ပိုင်းဆိုင်ရာ အခြေအနေများ စသည်တို့ကို ကြည့်ရှုပါ။

BELT မြန်နှုန်း

မှန်ကန်သော conveyor belt speed ကို ဆုံးဖြတ်ရာတွင် အချက်များစွာ ထည့်သွင်းစဉ်းစားသင့်သည်။၎င်းတို့တွင် ပစ္စည်းအမှုန်အမွှားအရွယ်အစား၊ loading point တွင် ခါးပတ်၏ တိမ်းစောင်းမှု၊ loading and discharge လုပ်နေစဉ်အတွင်း ပစ္စည်း ပျက်စီးခြင်း၊ ခါးပတ်တင်းမာမှုနှင့် ပါဝါသုံးစွဲမှုတို့ ပါဝင်သည်။

စာတိုက်အချိန်- အောက်တိုဘာ-၁၈-၂၀၂၁